실리콘 성형과 금속을 결합하는 가장 좋은 공정은 무엇입니까?

- 몫

- 게시자

- https://www.siliconeplus.net/

- 이슈 시간

- 2025/3/6

개요

복잡한 구조 구현: 복잡한 구조의 제품 생산에 적합합니다. 견고한 접착력: 두 번의 사출 성형 공정을 통해 실리콘과 금속 사이의 강력한 접착력을 보장합니다. 주요 단계: 금속 부품 전처리: 세척, 연마, 샌드블라스팅, 화학 처리 등. 1차 사출 성형: 금속 부품 사출 성형. 2차 사출 성형: 금속 부품에 실리콘을 주입하여 금속 표면을 고르게 도포합니다.

실리콘 맞춤 가공

실리콘 몰딩과 금속을 결합하는 최적의 공정은 제품의 특정 요구 사항, 생산 환경, 비용 예산, 공장의 기술 수준 등 다양한 요인에 따라 달라집니다. 다음은 실리콘 몰딩과 금속 접합의 몇 가지 일반적인 공정 및 특성입니다.

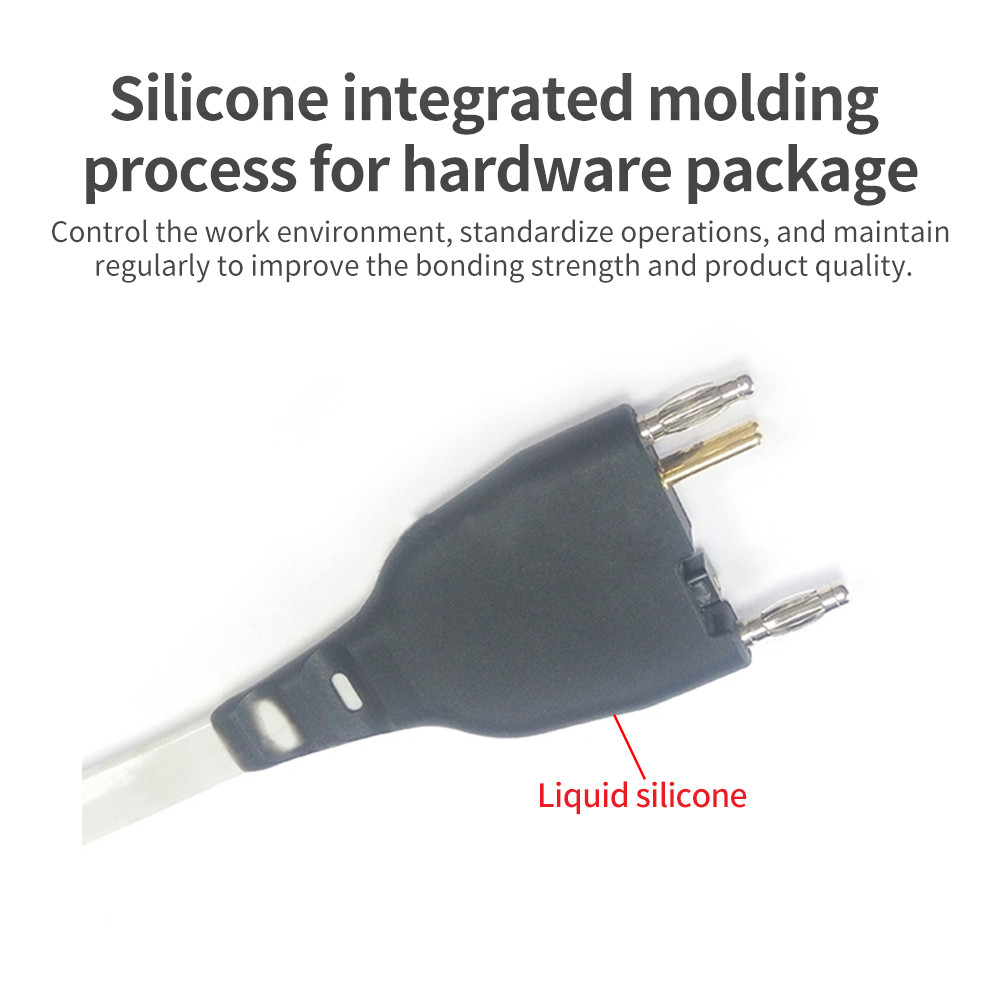

1. 액상 실리콘 사출 성형(LSR 사출 성형)

공정 설명: 액상 실리콘 사출 성형은 액상 실리콘 소재를 금형에 주입하여 금속 부품을 포장하는 공정입니다.

이점:

고정밀성: 실리콘과 금속 사이의 고정밀 접합이 가능합니다.

높은 수준의 자동화: 대량 생산에 적합하며 생산 효율성을 향상시킵니다.

강력한 접착력: 적절한 표면 처리와 주입 매개변수 제어를 통해 실리콘과 금속 사이에 강력한 접착력을 구현할 수 있습니다.

주요 단계:

금속 부품의 전처리: 세척, 연마, 사포 분사, 화학 처리 등.

금형 설계: 액상 실리콘 사출 성형에 적합한 금형을 설계합니다.

사출성형: 사출속도, 압력, 온도를 조절하여 실리콘이 금속 표면을 고르게 덮도록 합니다.

경화: 실리콘이 완전히 경화되도록 경화 온도와 시간을 조절하세요.

2、열가황 성형

공정 설명: 열간 가황 성형은 실리콘 소재를 고온에서 가황하여 금속 부품과 결합하는 공정입니다.

이점:

고강도 접합: 고온 가황을 통해 실리콘과 금속 사이의 접합 강도가 높습니다.

우수한 고온 내구성: 고온 내구성이 요구되는 제품에 적합합니다.

주요 단계:

금속 부품의 전처리: 세척, 연마, 사포 분사, 화학 처리 등.

실리콘 소재 준비: 열 가황에 적합한 실리콘 소재를 선택하세요.

금형 설계: 열간 가황 성형에 적합한 금형을 설계합니다.

황화 공정 제어: 실리콘 겔의 완전한 가황을 보장하기 위해 가황 온도와 시간을 제어합니다.

3、냉간 가황 성형

공정 설명: 냉간 가황 성형은 실온에서 화학 반응을 통해 실리콘 겔과 금속을 결합시키는 공정입니다.

이점:

고온이 필요 없음: 온도에 민감한 금속 소재에 적합합니다.

작동이 쉽습니다. 공정이 비교적 간단하고 소규모 생산에 적합합니다.

주요 단계:

금속 부품의 전처리: 세척, 연마, 사포 분사, 화학 처리 등.

실리콘 소재 준비: 냉간 가황에 적합한 실리콘 소재를 선택하세요.

화학 반응 제어: 실리콘과 금속 사이의 강력한 결합을 보장하기 위해 화학 반응 조건을 제어합니다.

4、2차 성형

공정 설명: 2차 성형은 먼저 금속 부품을 사출한 후 그 위에 실리콘을 사출하는 공정입니다.

이점:

복잡한 구조 구현: 복잡한 구조의 제품을 생산하는 데 적합합니다.

강력한 접착력: 두 가지 사출 성형 공정을 통해 실리콘과 금속 사이의 강력한 접착력을 보장합니다.

주요 단계:

금속 부품의 전처리: 세척, 연마, 사포 분사, 화학 처리 등.

최초의 사출성형: 금속부품의 사출성형.

2차 사출 성형: 금속 표면에 실리콘을 주입하여 금속 표면이 균일하게 덮이도록 합니다.