실리콘 2차 사출성형과 2색 사출성형의 차이점은 무엇입니까?

- 몫

- 이슈 시간

- 2024/8/5

개요

실리콘 2차 사출 성형과 2색 사출 성형은 다중 소재 또는 다중 색상 부품을 만드는 데 사용되는 두 가지 별도의 제조 공정입니다.

실리콘 2차 사출 성형과 2색 사출 성형은 다중 소재 또는 다중 색상 부품을 만드는 데 사용되는 두 가지 별도의 제조 공정입니다.

두 가지의 주요 차이점은 다음과 같습니다.

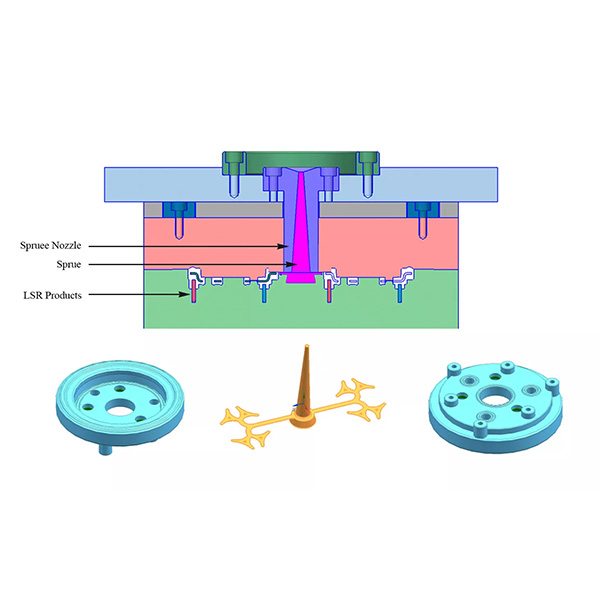

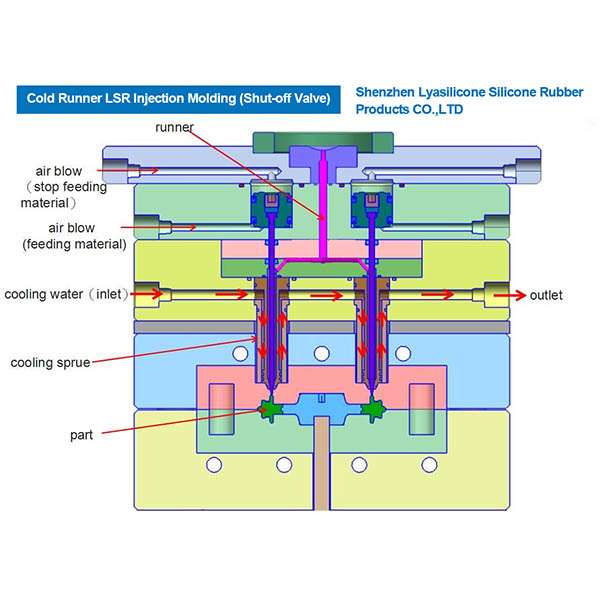

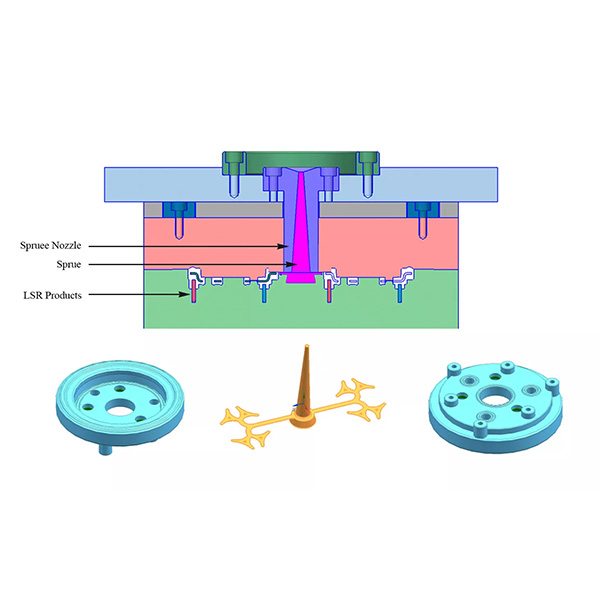

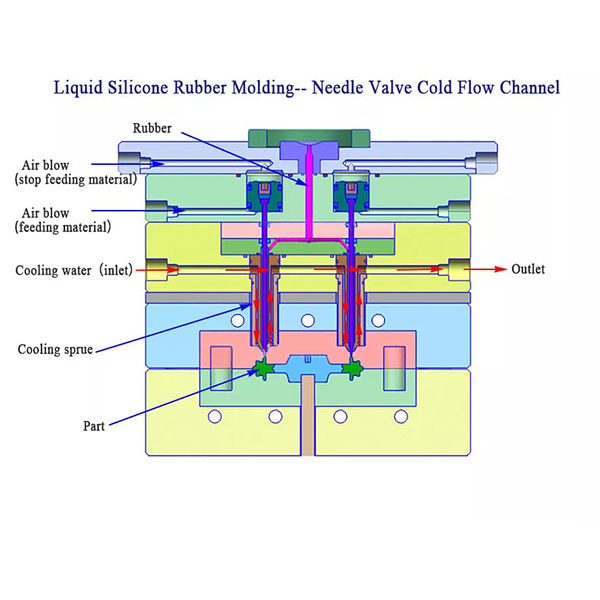

정의 : 실리콘 2차 사출 성형은 이전에 성형된 열가소성 플라스틱이나 다른 소재의 부품 위 또는 주변에 액상 실리콘 고무(LSR)를 주입하는 공정입니다. 이 공정은 일반적으로 실리콘을 기판 위에 오버몰딩하여 두 소재의 특성을 결합한 제품을 만드는 데 사용됩니다.

프로세스 :

1단계: 주요 부품(일반적으로 열가소성 플라스틱으로 만들어짐)은 기존 사출 성형 기술을 사용하여 성형됩니다.

2단계: 성형된 부품을 2차 금형에 넣고 LSR을 그 위나 주위에 주입하여 1차 소재와 결합합니다.

응용 프로그램 :

단단한 플라스틱 부품 위에 부드러운 실리콘을 오버몰딩하여 만든 의료 기기입니다.

칫솔이나 주방용품 등 부드럽고 그립감이 좋은 실리콘 표면이 필요한 소비자 제품.

실리콘을 부품의 밀봉이나 절연에 사용하는 전자제품.

장점 : 열가소성 플라스틱의 강성과 실리콘의 유연성 및 생체적합성 등 두 가지 재료의 특성을 결합합니다. 그립, 밀봉 또는 쿠션과 같은 기능을 추가하여 제품의 기능성과 사용성을 향상시킵니다. 두 재료 사이에 강력한 결합을 제공합니다.

2색 사출 성형은 다중 사출 성형 또는 다중 재료 성형이라고도 하며, 단일 성형 사이클에서 두 가지 다른 열가소성 재료를 동일한 금형에 사출하여 두 가지 뚜렷한 색상이나 재료로 된 부품을 만드는 것입니다.

프로세스 :

1차 주입: 최종 제품의 일부를 형성하기 위해 첫 번째 재료가 금형에 주입됩니다.

금형 회전 또는 이송: 그런 다음 금형이 회전하거나 부품이 동일한 금형 내의 두 번째 캐비티로 이송됩니다.

2차 사출: 2차 소재를 금형에 사출하여 1차 소재와 결합하여 부품을 완성합니다.

응용 프로그램 :

미적, 기능적 목적을 위해 다양한 색상이나 질감을 갖춘 자동차 부품입니다.

부드러운 촉감이 있는 부분이 있는 단단한 플라스틱 등 기능적 또는 디자인적 이유로 다양한 소재가 필요한 소비자용 전자 제품.

다양한 색상이나 소재로 매력과 기능성을 더한 장난감과 가정용품.

장점 : 단일 성형 사이클에서 다양한 색상이나 재질의 부품을 생산하여 조립 시간과 비용을 절감합니다. 제품의 디자인과 미관을 향상시킵니다. 경도 및 연도와 같은 다양한 재질 특성을 동일한 부품 내에 통합할 수 있습니다.

주요 차이점

사용된 재료:

실리콘 2차 사출 성형: LSR을 다른 기질 소재(대개 열가소성)와 결합합니다.

2색 사출 성형: 두 가지 다른 열가소성 플라스틱을 사용합니다.

접합 방법:

실리콘 2차 사출 성형: 오버몰딩을 통해 실리콘을 다른 소재에 결합합니다.

2색 사출 성형: 동일한 성형 사이클 내에서 두 가지 열가소성 소재를 결합합니다.

응용 프로그램:

실리콘 2차 사출 성형: 일반적으로 실리콘의 고유한 특성과 다른 소재를 결합해야 하는 응용 분야에 사용됩니다.

2색 사출 성형: 기능적 또는 미적 목적으로 뚜렷한 색상이나 소재가 필요한 부품에 사용됩니다.

프로세스 복잡성:

실리콘 2차 사출 성형: 두 개의 별도 성형 단계와 잠재적으로 서로 다른 금형이 필요합니다.

2색 사출 성형: 단일 성형 사이클에서 수행되며, 종종 회전 또는 이송 금형 메커니즘을 사용합니다.

제조업체는 이러한 차이점을 이해함으로써 자사 제품의 특정 요구 사항에 따라 적절한 방법을 선택할 수 있습니다. 실리콘의 고유한 특성을 다른 소재와 결합해야 하는지, 아니면 단일 부품에 여러 색상이나 소재를 통합해야 하는지에 따라 적절한 방법을 선택할 수 있습니다.